การย้ายตำแหน่งเครื่องวัด

PolyWorks® ช่วยคงคุณภาพและผลผลิตของโรงไฟฟ้า GE

บริษัท Extreme Fab Inc. เป็นบริษัทผลิตโครงสร้างโลหะที่มีเครื่องมือและทักษะในการผลิตเครื่องจักรขนาดใหญ่ที่ใช้อย่างแพร่หลายในอุตสาหกรรมน้ำมันและก๊าซ, พลังงาน และอุตสาหกรรมรถบรรทุกต่าง ๆ. หนึ่งในลูกค้าหลักของบริษัทคือ GE Aero Energy; ซึ่ง GE Aero Energy ก่อให้เกิดธุรกิจและชุมชนย่อยไปทั่วโลก ในการจ่ายกระแสไฟฟ้าและพลังงานไปได้ทุกที่ที่ต้องการใช้ได้อย่างน่าเชื่อถือและมีประสิทธิภาพ

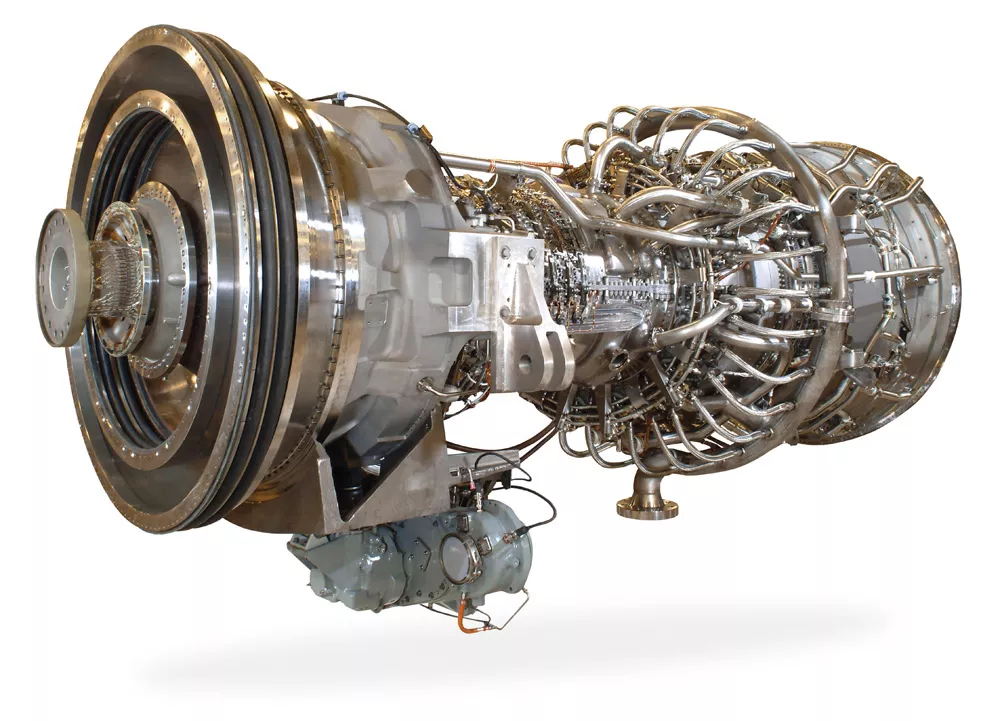

ด้วยการใช้อย่างหลากหลายของเชื้อเพลิง ใบพัดท่อก๊าซอนุพันธ์ FlexAero LMS100 ของ GE Aero Energy สามารถปั่นกระแสไฟได้ถึง 100 เมกกาวัตต์ที่ค่าประสิทธิภาพการแปลงคงที่ 44% สิ่งนี้ทำให้เกิดความรวดเร็วในการสร้างและติดตั้งในพื้นที่ห่างไกลได้หลาย ๆ ที่ อาทิเช่น หมู่บ้านที่ห่างไกล พื้นที่ขุดเจาะ หรือ ถิ่นทุรกันดาร ชุดของ LMS100 ประกอบไปด้วย เทอร์โบ, กังหันแก๊ส และคอมเพรสเซอร์, และชุดติดตั้งก่อนประกอบ. การที่มีความซับซ้อนด้านวิศวกรรมชิ้นนี้จึงจำเป็นต้องใช้รางเลื่อนขนาดใหญ่และมีความแม่นยำสูง

LMS100 กังหันแก๊ส อนุพันธ์ FlexAero LMS100 ของ GE Aero Energy สามารถปั่นกระแสไฟได้ถึง 100 เมกกาวัตต์

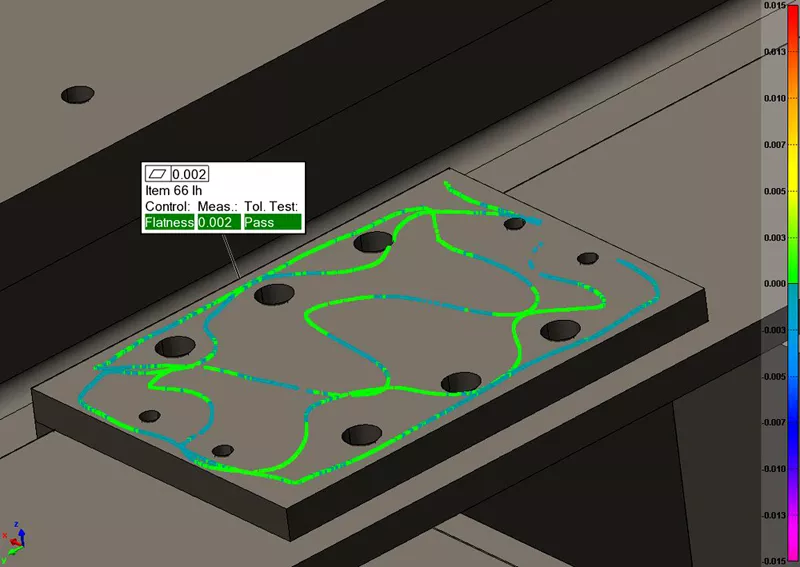

การแสดงผลของรางที่เมชชีนขนาด 60 x 25 ฟุต ซึ่งหน้าผิวที่ถูกแมชชีนได้ค่า flatness ได้ +/- 0.002

“เราต้องใช้เงินหลายพันดอลล่าร์เพียงแค่ส่งรางกลับมาเพื่อซ่อมและทำใหม่, ซึ่งอาจจะต้องเสียค่าใช้จ่ายเพิ่มอีกประมาณหมื่นดอลล่าร์ในเรื่องค่าขนส่งเพียงอย่างเดียว”

ผู้ควบคุมเครื่องตัดทำการปรับกับเครื่องที่มีขนาด 1 ตัน

ความท้าทาย

รางเลื่อน LMS100 เป็นชุดที่มีการแมชชีนหน้าผิวและหน้าประกอบรูต่าง ๆ ด้วยความละเอียดและแม่นยำสูง จากการวัดด้วยขนาด 60 ฟุต x 25 ฟุต. เพราะหากเกิดค่าความผิดพลาดแม้แต่เพียงนิดเดียวก็สามารถทำให้ประสิทธิภาพในการผลิตพลังไฟฟ้าลดลง ทำให้ได้พลังงานไม่มากพอ รวมถึงทำให้อายุการใช้งานสั้นลงอีกด้วย.

กรรมการผู้จัดการของทีมวิศวกรรม 3 มิติ ชื่อนายวิลเลียม บอนเนอร์ ระบุไว้ว่า “หน้าสัมผัสของ LMS100 จะต้องมีค่า flatness ไม่เกิน +/-0.002" และค่าความคลาดเคลื่อนในแนวสูงต่ำจะต้องไม่เกิน +/- 0.005" ตลอดความยาวของราง 60 ฟุต.

ในช่วงเวลา 10 วัน, ทำงาน 12 ชม. ต่อวัน, คนที่ทำการแมชชีนเครื่องจะต้องทำการย้ายตำแหน่งใบมีด ยกขึ้น ยกลง บิด และ หมุนใบมีดเพื่อให้ได้งานที่มีคุณภาพดังกล่าว.

การขยายตัวของวัสดุตามอุณหภูมิหน้างานก็เป็นสาเหตุหนึ่งของปัญหาต่อค่าวัด จากการวิเคราะห์ค่าความผันแปรของอุณหภูมิที่สูงถึง 50°F (10°C) เป็นระยะเวลากว่า 24 ชม. ทำให้รางเกิดการขยายตัวตลอดทั้งวัน. นายบอนเนอร์กล่าวอีกว่า “บทบาทของวิศวกรรมการวัด 3 มิติ คือการควบคุมการทำงานของใบมีดทั้งในเรื่องขององศา และความลึกในการตัดตามอุณหภูมิที่เปลี่ยนแปลงเพื่อให้ส่งมอบงานให้ GE อย่างมีคุณภาพสูงสุด”

หากรางเลื่อนส่งถึงมือ GE และไม่ได้ตามสเปคที่เขาต้องการ จะทำให้เกิดผลกระทบหลายตามมาอย่างร้ายแรง. นายบอนเนอร์อธิบายเรื่องนี้ว่า “เราต้องใช้เงินหลายพันดอลล่าร์เพียงแค่ส่งรางกลับมาเพื่อซ่อมและทำใหม่, ซึ่งอาจจะต้องเสียค่าใช้จ่ายเพิ่มอีกประมาณหมื่นดอลล่าร์ในเรื่องค่าขนส่งเพียงอย่างเดียว”. ผลกระทบจากการทำงานซ้ำส่งผลต่อตารางการผลิต ความไม่ลงตัววุ่นวายเกิดขึ้น ซึ่งหมายความว่าบริษัทกำลังเผชิญปัญหาด้านการเงินอย่างแน่นอน.

วิธีแก้ไข

วิศวกรรมด้านการวัด 3 มิติช่วยให้บริษัทตรวจสอบงานด้านการวางตำแหน่งกัด และตำแหน่งตัดชิ้นงาน รวมถึงความสัมพันธ์ของการลื่นไหลของเครื่องจักรได้อย่างแม่นยำ ก่อนที่เครื่องจักรจะทำการตัดและขยับเปลี่ยนตำแหน่งของแต่ละจุด และมันไม่สามารถทำเช่นนี้ได้เลยถ้าไม่มีกระบวนการควบคุมการตรวจสอบดังกล่าว

นายบอนเนอร์ กล่าวไว้ว่า เครื่องมือสำคัญที่เขาใช้คือ FARO laser trackers และ InnovMetric’s PolyWorks|Inspector™ software solution. “เราใช้ laser trackers ในการตรวจสอบที่แม่นยำ และใช้ซอฟต์แวร์ PolyWorks ในการคำนวนและบริหารจัดการข้อมูลที่เก็บมาของแต่ละโปรเจค”, กล่าวโดยนายบอนเนอร์

ทีมงานของ Bonner เริ่มด้วยการใช้ alignment พื้นฐานของตัวเลื่อน โดยวางตัว Target เป็นจุดอ้างอิงจำนวน 50 จุดไปที่ชิ้นงาน จากนั้นให้ laser tracker วัดเก็บข้อมูลจุดอ้างอิงตาม datum feature ของรางเลื่อนนี้ทั้งหมด และใช้ซอฟต์แวร์ PolyWorks® ในการสร้างจุด coordinate system ของงานทั้งหมด และด้วย PolyWorks นี้เองที่ช่วยให้ทีมงานย้ายตำแหน่งในการวัดแต่ละครั้งได้โดยที่ชิ้นงานทั้งหมดยังคงตั้งพิกัดอยู่บนจุดอ้างอิงเดิม

“เราจะเจอปัญหาอย่างมาก ถ้าเราไม่สามารถควมคุมการวัดตามตำแหน่งที่เปลี่ยนไปของ tracker นี้”

หลังจากที่วางตำแหน่งและตั้งระดับในการตัดแล้ว ทีมงานของบอนเนอร์ วัดตัวเลื่อนและตำแหน่งของใบมีดตัด เพื่อหาตำแหน่งที่แท้จริง เพื่อที่คนควบคุมเครื่องจักรจะสามารถเขียนโปรแกรมใส่เครื่องว่าจะให้ตัดมีความลึก และมีองศา เท่าไรก่อนจะทำการเดินเครื่องจริง

เพราะการเปลี่ยนแปลงอุณหภูมิส่งผลต่อรางตัด ทีมวิศวกรรมจึงมีการวัดข้อมูลทั้งหมดโดยใช้โปรแกรม PolyWorks ที่มีฟังค์ชั่นในการชดเชยอุณหภูมิให้ในทุกๆการวัด การปรับค่าชดเชยนี้ร่วมกับการวางตำแหน่งที่แท้จริงของเครื่องแมชชีน จึงช่วยให้คนควบคุมเครื่องสามารถกำหนดโปรแกรมการตัดวางใบมีดในเงื่อนไขอุณหภูมิที่มีค่าเสถียรมากกว่าครั้งก่อนแล้ว

อาจมีคำถามเกิดขึ้นว่า ขนาดของราง และระดับของร่องนั้นได้มีการนำมาพิจารณาหรือไม่ ซึ่ง FARO Laser Tracker ได้ทำการวัดสลับวางตำแหน่งไปมาหลายครั้งกว่า 10 วันเพื่อให้การทำงานของเครื่องได้ค่าแม่นยำมากที่สุด ลูกทีมของนายบอนเนอร์ใช้โปรแกรม PolyWorks ในการกำหนดย้ายตำแหน่งของ Laser Tracker ในการวัด พร้อมกับการเช็คแบบ real-time bundling ทุกครั้งที่มีการย้าย จึงทำให้การวัดทั้งหมดได้ค่าที่แม่นยำตามตำแหน่งของ Tracker ที่ย้ายไปทุกครั้ง. นายบอนเนอร์กล่าวย้ำว่า “ถ้าเราไม่สามารถควบคุมการวัดทุก ๆ การขยับของ tracker จะทำให้เกิดปัญหาอย่างมากทีเดียว”

เพื่อปิดโปรเจคนี้ให้ได้ เราจึงต้องมีการวัดตรวจสอบรอบสุดท้ายอีกครั้งเพื่อยืนยันรางนี้ว่าตรงตามสเปคและความต้องการของ GE. นายบอนเนอร์กล่าวอีกว่า “เราตรวจสอบและรับรองทุก ๆ การวัด ทั้งขณะที่ลงมือวัด และก่อนที่จะทำการขนส่งไปให้ลูกค้า”

ผลการตรวจสอบรอบสุดท้ายแสดงให้เห็นถึงค่า flatness บนหน้าผิว

รางที่ผลิตเสร็จแล้วถูกเตรียมเพื่อจัดส่งให้ GE

ประโยชน์ที่ได้รับ

นายบอนเนอร์กล่าวว่า “ถ้าเราไม่ใช้ laser tracker และโปรแกรม PolyWorks|Inspector เป็นเครื่องมือแล้วล่ะก็

เราจะไม่สามารถที่จะประสบความสำเร็จในการวัดค่าที่ละเอียดและแม่นยำแบบนี้ได้เลย” “เราทำงานแบบนี้มากว่า 6 ปี ซึ่งวัดตัวรางนี้มามากกว่า 50 ตัว ไม่มีงานตัวไหนเลยที่ถูกส่งกลับมาทำซ้ำ” ซึ่งตลอด 6 ปีนี้มีเพียงรายงาน 2 ตัวที่ระบุว่ารูที่วัดเกินกว่าค่าที่กำหนดไว้ และอีกกรณีหนึ่งคือเกิดจากความผิดพลาดของ drawing ของตัวรางเอง.

ทีมงานวิศวกรได้ปรับขั้นตอนและเครื่องมือการวัดไปสู่โปรเจคที่มีขนาดใหญ่ รวมถึงตัวประกอบของ LMS100 นี้ด้วยเช่นตัวอินเตอร์คูลเลอร์. นายบอนเนอร์กล่าวว่า “เทคนิคการวัดรางถูกใช้ในการตั้งตำแหน่งรางของหน้าสัมผัสหม้อน้ำขนาด 50 ฟุต 2 ตัวในขณะที่กำลังจะทำการเชื่อม, วัดรูจำนวน 120 รูบนหน้าแปลนของ หม้อน้ำ ควบคู่กับการหดตัวและขยายตัวของหน้าแปลนนั้น ๆ” “หากไม่มีการวัดแบบแม่นยำด้วยเครื่องมือ FARO Laser Trackerและ PolyWorks แล้ว หม้อน้ำนี้จะไม่สามารถใส่พอดีกันกับตัวอินเตอร์คูลเลอร์ได้เลย และตัวอินเตอร์คูลเลอร์ก็จะไม่สามารถนั่งลงตำแหน่งที่ถูกต้องกับตัวใบพัด LMS100 ”

ด้วย PolyWorks, ทีมงานวิศวกรวัดใช้ฟังก์ชั่น moving target ของ PolyWorks ในการวัดชิ้นงานหรือเครื่องจักรขนาดใหญ่ได้เป็นอย่างดี.